具有独立的研发、试制中心,具备高性能材料、新产品、新工艺、新装备的研发能力,致力于为客户提供零部件系统化工程解决方案。

完成7+2+N的产品工艺平台布局,具备潮模砂、树脂砂、重力金属型、低压金属型、低压组芯、高压铸造及锻造等7大毛坯制造工艺及零部件精加工、总成产品制造能力,同时在前瞻材料、工艺及产品方面完成多种新型工艺研发储备,未来重点向新能源产品、轻量化产品、总成产品转型升级研发。

1、铝合金

掌握AlSi7Mg0.3、AlSi9Cu3等十余种重力/低压及高压铸造铝合金材料技术,广泛应用于缸体、缸盖、电机壳、副车架、变速箱壳体、一体化后地板等产品,材料力学性能均达到或超出行业标准。自主研发的免热处理压铸铝合金性能达到抗拉强度260MPa、屈服强度140MPa、延伸率12%以上;针对铸套缸体开发的高性能铝合金材料,在T7风冷热处理条件下,性能达到抗拉强度340Mpa、屈服强度270MPa、延伸率2.5%以上。

2、镁合金

掌握AS41、AM50、AM60以及AZ91等压铸镁合金材料技术,应用于方向盘骨架、仪表板横梁、仪表板副板以及变速箱壳体等产品。针对大型车身、底盘结构件开发的高强韧压铸镁合金材料,实现抗拉强度≥260MPa、屈服强度≥130MPa、延伸率≥10%;开发高强度镁合金材料,实现T6热处理条件下,抗拉强度≥280MPa、屈服强度≥240MPa、延伸率≥8%;开发阻燃耐蚀镁合金材料,在保证材料强塑性条件下,实现燃点≥550℃、耐蚀速率相比于AZ91降低≥15%。

3、铸铁材料

全方面掌握灰铸铁、球墨铸铁、奥贝球铁及蠕墨铸铁材料技术,广泛应用于缸体、缸盖、刹车鼓、桥壳、齿轮壳、轴类及支架等产品,材料性能优异,技术处于行业领先水平。其中,高牌号HT300本体抗拉强度稳定达到280MPa以上、RuT450本体强度稳定达到420MPa以上。

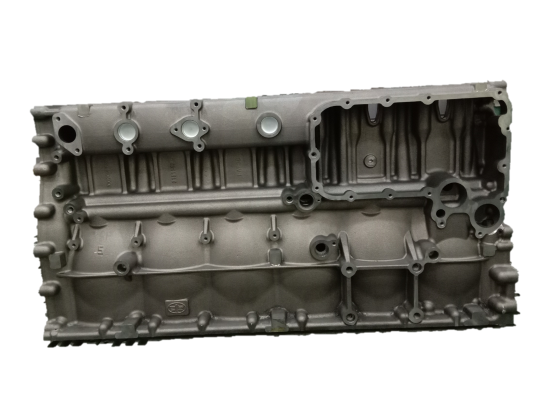

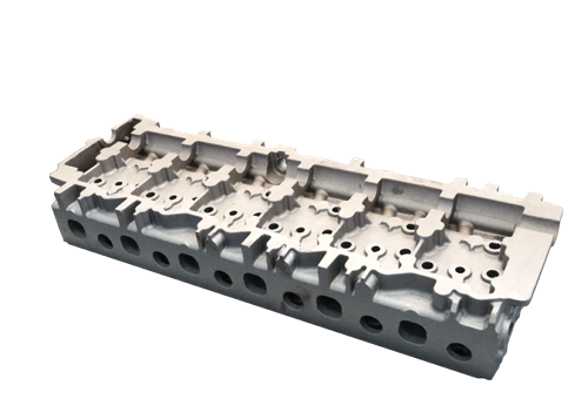

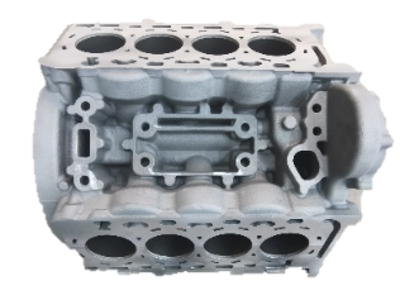

成熟掌握先进的商用车缸体缸盖潮模砂工艺技术水平,质量水平国内领先。具备采用高强度灰铸铁和蠕墨铸铁生产大马力薄壁商用车缸体、缸盖技术。采用国际先进蠕化控制技术,蠕化率稳定达到80%以上。

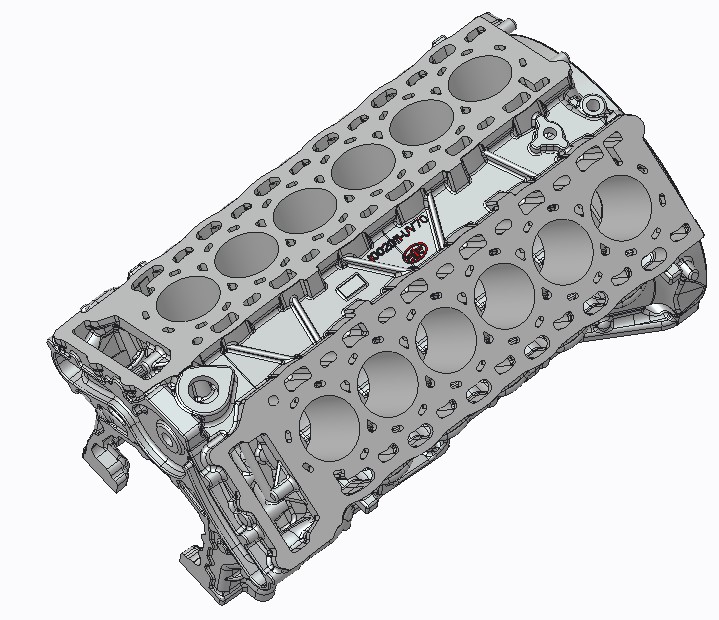

商用车六缸缸体(铸铁) 商用车六缸缸盖(铸铁)

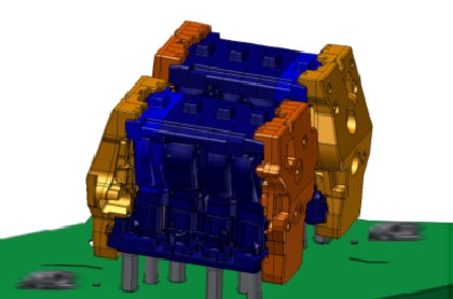

采取组芯立浇工艺,生产高强度薄壁铸铁缸体。相比传统的潮模砂卧浇工艺,可生产薄更壁、尺寸精度更高的铸件。并且浇注系统简单,清理工作量减少。

目前采用该工艺生产缸体毛坯壁厚由原来的3.5±0.8mm减少到3.0±0.5mm,达到国际先进水平。

一型两件组芯立浇工艺 乘用车四缸缸体(铸铁)3mm薄壁

采用重力铸造及重力倾转铸造工艺,产品涵盖乘用车缸盖、新能源电机壳、底盘支架等产品。掌握进排气歧管集成及上下水套包裹等复杂结构缸盖工艺技术、复杂螺旋水套结构电机壳工艺技术。采用双工位自动浇注机、机械手自动涂胶、自动下芯、芯位尺寸全检、自动组芯等,产品质量行业领先。

乘用车四缸缸盖(铸铝) 副车架支架(铸铝)

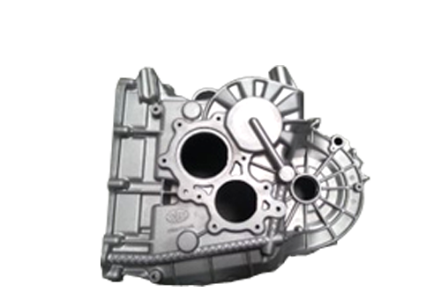

产品涵盖V型缸体(V6、V8、V12)、电机壳。打破了长期由国外对自主高端V型系列缸体的市场垄断及技术封锁,高端V型系列缸体核心铸造技术完全自主掌控。同国外进口相比,缸体开发成本降低50%,开发效率提高2倍;整体性能指标提升73.2%,缸套位置度、贴合度等技术指标均达到了国际同类机型的领先水平。

乘用车十二缸缸体(铸铝) 乘用车八缸缸体(铸铝) 电机壳体(铸铝)

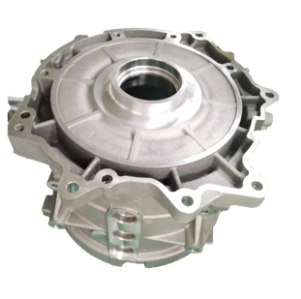

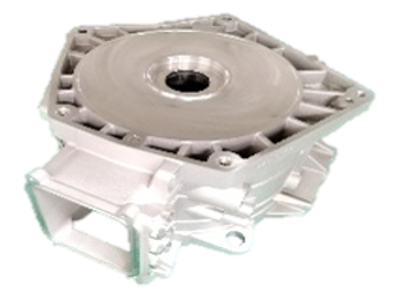

产品涵盖乘用车缸体、减震塔、乘用车及商用车变速箱壳体、混动电池壳、发动机罩盖等产品。使用富来、布勒、伊之密等国际主流设备,具备高真空、局部挤压、高压点冷及模具热平衡控制等工艺技术,缸体质量水平行业领先。完成超大车身一体化产品的工艺开发及产业布局规划。

乘用车四缸缸体(铸铝) 乘用车减震塔(铸铝) 乘用车变速箱后体(铸铝)

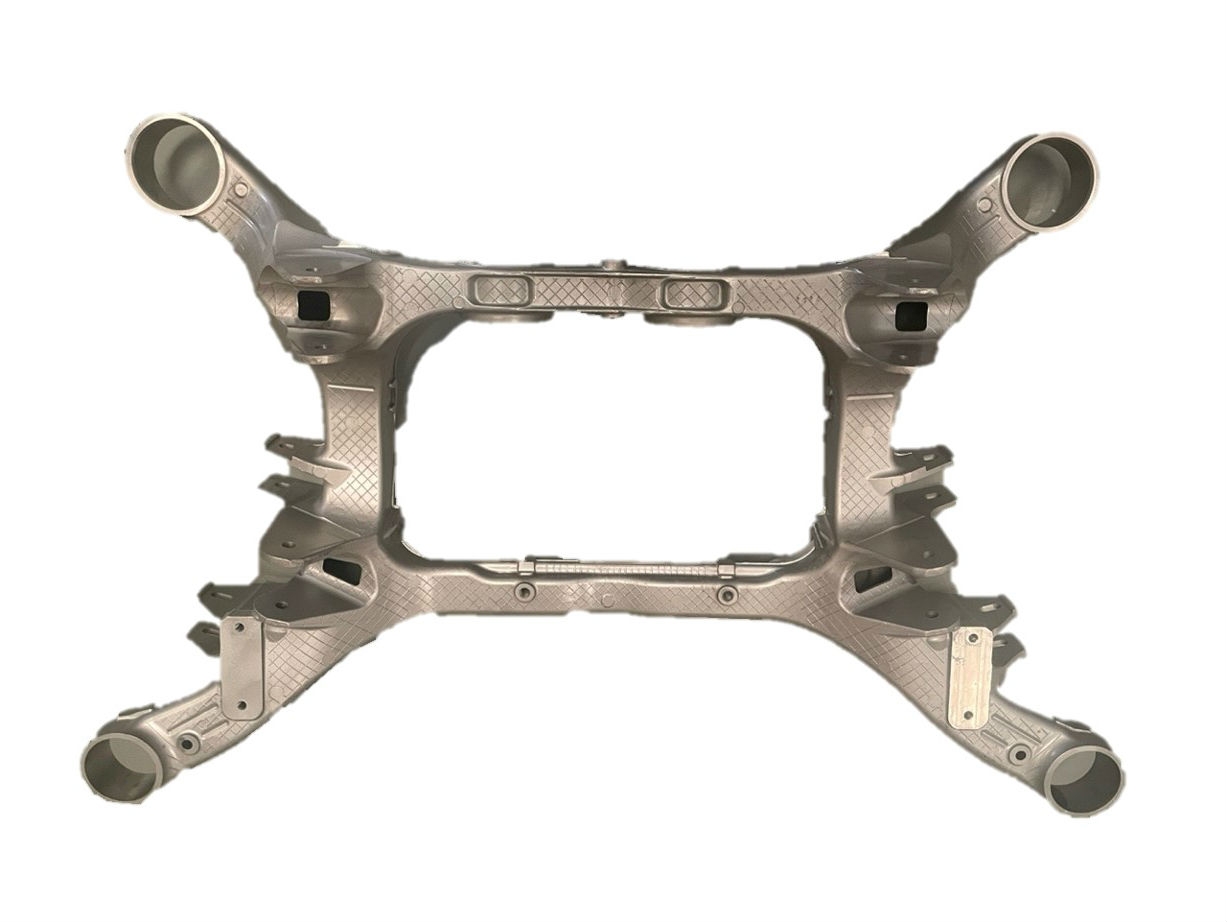

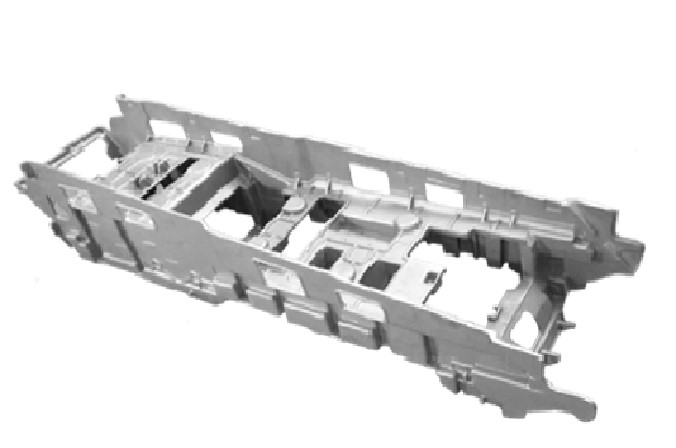

产品涵盖副车架、电机壳、支架、减速器壳盖,一体化纯电电池壳,具备大型、空心、薄壁一体副车架铸造技术,拥有超大型低压金属型生产线,台面尺寸3500mm*2500mm,能够满足超大型电池壳生产。

电机壳体(铸铝) 副车架(铸铝) 乘用车混动电池箱体(铸铝)

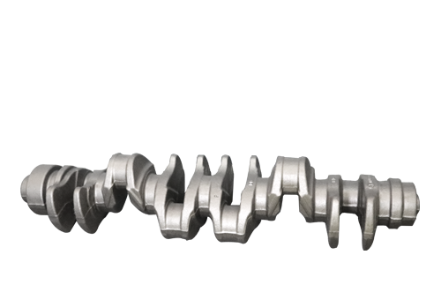

产品涵盖商用车曲轴、前轴、连杆、乘用车曲轴、变速箱齿轮等产品。拥有4000T-12500T锻压机自动生产线,以及AMP50热镦机自动生产线。具备曲面分模、扭转锻造、快速换模、自动化喷淋,切校一体技术。

商用车曲轴(锻件) 商用车前轴(锻件) 连杆(锻件)

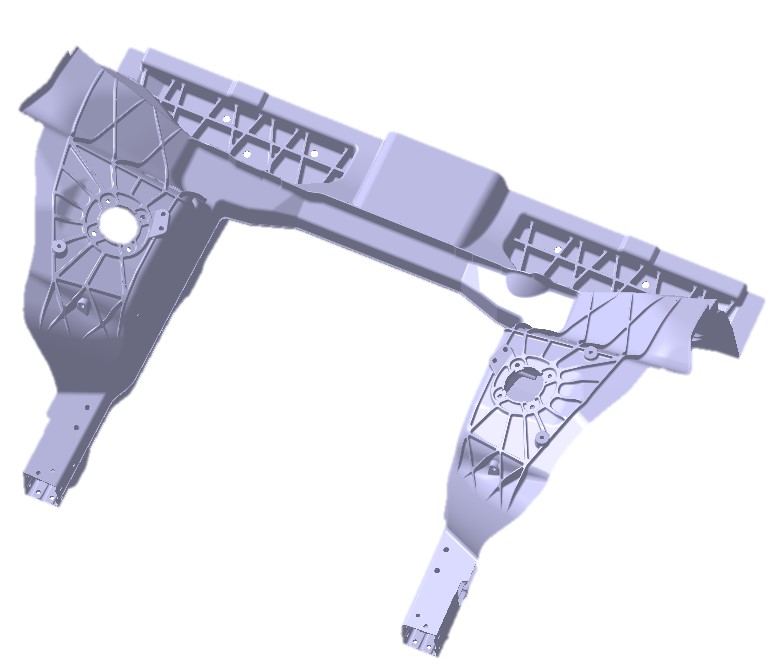

制造工艺:高真空压铸

产品材质:免热处理铝合金(自主研发)

产品及技术特点:

一体化集成设计:集成74个部件,实现减重16%

高强韧免热处理铝合金材料技术:自主研发,综合性能行业领先

模具技术:3D打印和模具涂层平衡模温,提高产品质量、降低节拍

制造工艺:高真空压铸

产品材质:免热处理铝合金(自主研发)

产品及技术特点:

一体化集成设计:实现54个构件一体化集成1件,最小壁厚2.5mm

高强韧免热处理铝合金材料技术:自主研发,综合性能达到行业领先水平,满足一体化压铸产品应用

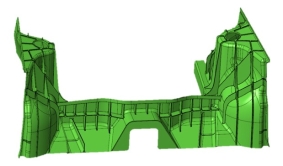

制造工艺:3D打印低压砂型铸造

产品材质:铸造铝合金

产品及技术特点:

采用砂型3D打印技术,实现大尺寸白车身薄壁零件低压砂型工艺试制,产品壁厚3~5mm,样件最快开发周期25天

制造工艺:低压金属型铸造

产品材质:免热处理铝合金(自主研发)

产品及技术特点:

一体化集成设计:实现56件集成,产品减重4.6%

超大尺寸铸造成型工艺:采用多浇口充型及模具抽真空技术,保证铸件成型质量,相比型材焊接工艺,成本可降低10%以上

制造工艺:高压铸造+搅拌摩擦焊

产品材质:铸造镁合金

产品及技术特点:

采用自主研发高强韧耐蚀镁合金材料,满足产品性能要求,实现产品减重30.7%

掌握搅拌摩擦焊关键工艺,实现镁合金铸件和镁合金轧制板材高质量连接

制造工艺:高压铸造

产品材质:铸造镁合金

产品及技术特点:

采用高真空压铸工艺完成镁合金电驱壳体开发,相比于铝合金产品实现减重30%以上

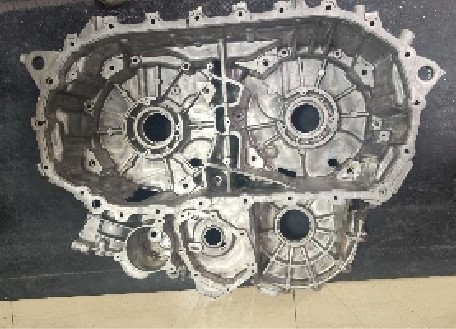

制造工艺:高压铸造

产品材质:铸造镁合金

产品及技术特点:

采用镁合金高真空压铸工艺完成商用车变速箱壳体开发,相比于铝合金压铸件减重33%

制造工艺:半固体注射

产品材质:镁合金颗粒

产品及技术特点:

采用镁合金半固体注射成型技术,实现大尺寸壳体高质量制造,相比铝合金产品减重30%以上

制造工艺:半固态注射

产品材质:镁合金颗粒

产品及技术特点:

采用镁合金半固态注射成型技术,相比铝合金产品实现减重31%,采用耐高温镁合金材料,满足产品130℃高温服役工况

制造工艺:高压铸造

产品材质:铸造镁合金

产品及技术特点:

采用高真空压铸工艺完成镁合金减震塔开发,相比于铝合金压铸减震塔减重30%以上

制造工艺:高压铸造

产品材质:铸造镁合金

产品及技术特点:

结构复杂,基准壁厚2.5mm,应用冲铆及螺纹夹片工艺,实现铸件大部分区域无机械加工,提高内饰装配精度

制造工艺:高压铸造

产品材质:铸造镁合金

产品及技术特点:

采用镁合金集成铸件取代原有钢板冲焊的分离部件,实现部件集成化和轻量化,满足整车安全性能,并可实现减重30%

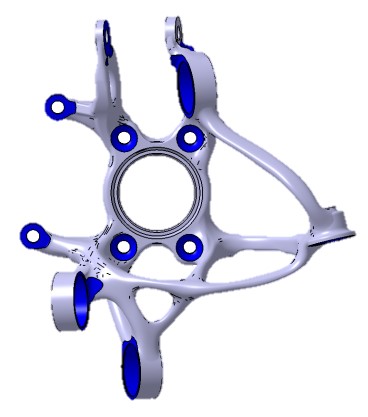

制造工艺:潮模砂铸造

产品材质:奥贝球铁

产品及技术特点:

轻量化设计,相比铸铝转向节实现重量持平,成本降低15%以上

高性能铸铁材料:抗拉强度≥ 900MPa,伸长率≥8%

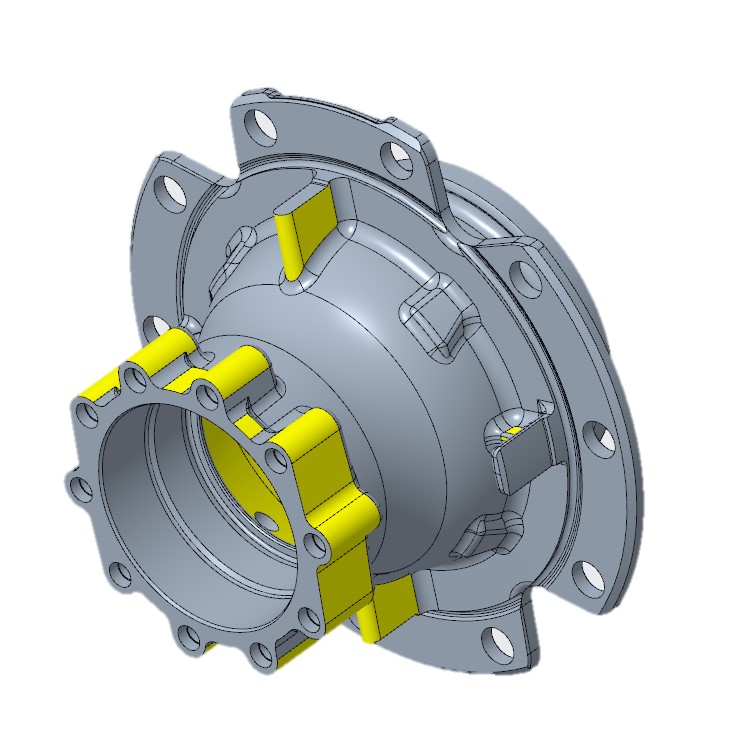

材制造工艺:树脂砂+潮模砂铸造

产品材质:球铁+铸造铝合金

产品及技术特点:

采用铸铁+铸铝镶嵌技术,有效保证产品结合质量,相比球铁轮毂实现减重40%以上,成本降低10%以上

制造工艺:潮模砂铸造

产品材质:奥贝球铁

产品及技术特点:

轻量化设计,相比铸铁轮毂实现减重33.4%,且成本持平

高性能铸铁材料:抗拉强度≥ 900MPa,伸长率≥8%

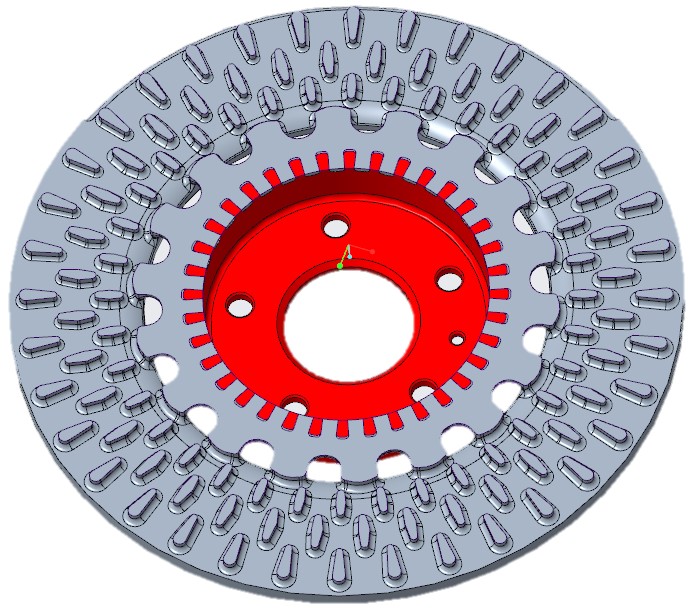

制造工艺:潮模砂+树脂砂铸造

产品材质:铸造铝合金+灰铸铁

产品及技术特点:

自主设计,铸铁外盘+铸铝盘帽结合,相比原铸铁刹车盘减重8%

特殊镶嵌间隙设计,使用过程中减少应力变形,保证刹车盘使用寿命

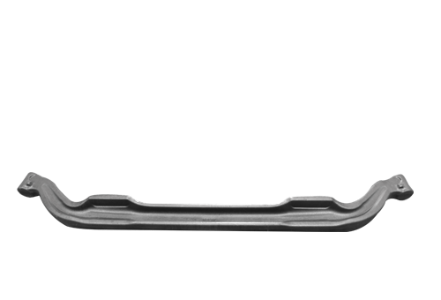

制造工艺:开式模锻

产品材质:锻造铝合金

产品及技术特点:

轻量化设计,相对于钢制件单件减重30Kg

抗拉强度370MPa,屈服强度318MPa,伸长率≥9%,达到行业领先水平

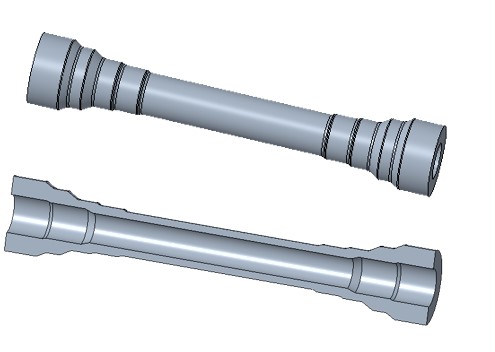

制造工艺:径向锻造

产品材质:锻钢

产品及技术特点:

空心轴一模两件技术突破,工艺出品率达到97%,减重比例35%,行业领先

切削重量由0.93Kg降至0.23Kg,大幅降低加工成本

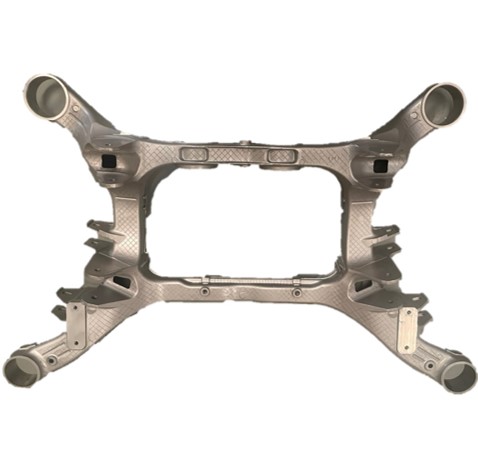

制造工艺:低压金属型铸造

产品材质:铸造铝合金

产品及技术特点:

在大型空心结构的基础上,实现整体4mm均匀壁厚,局部3.5mm极致突破,相比原“铸件+型材焊接”结构减重10%

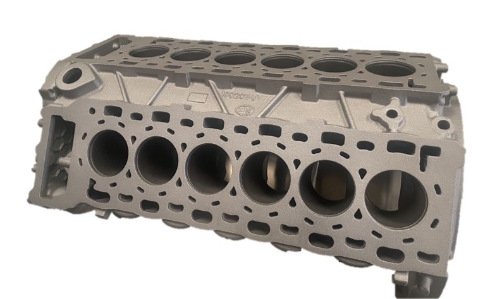

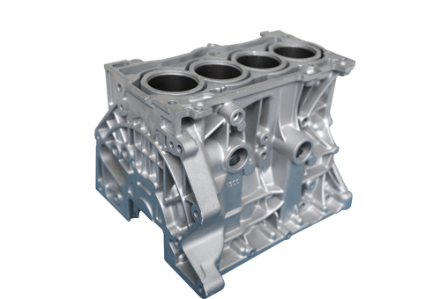

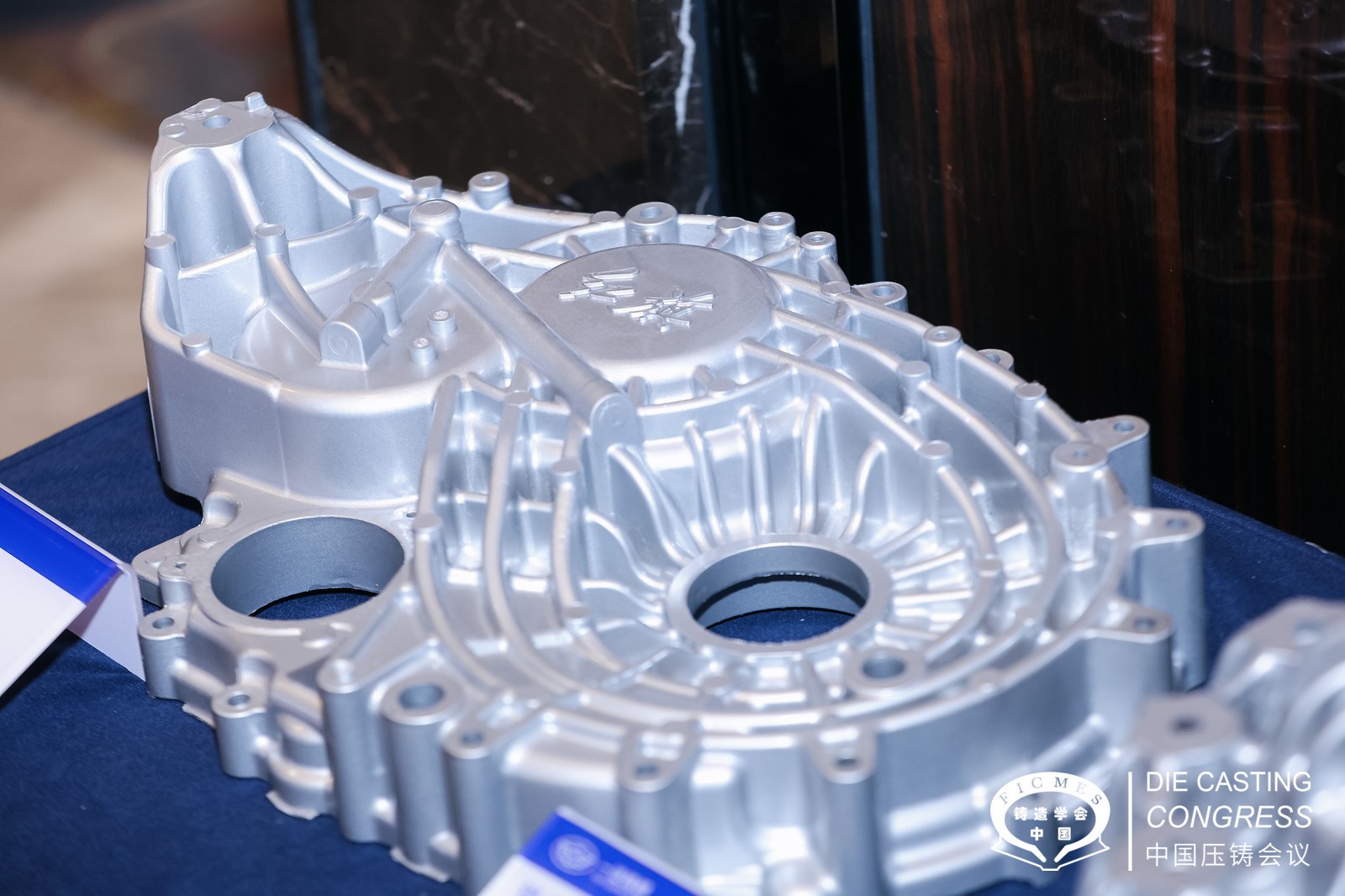

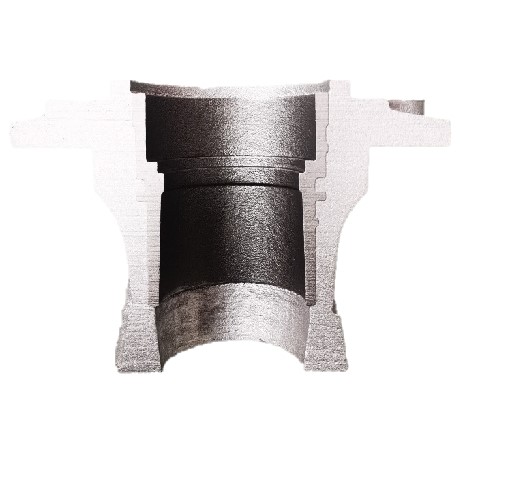

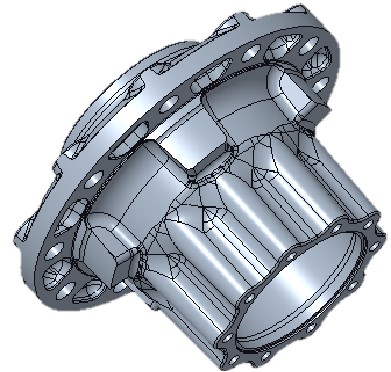

制造工艺:低压组芯铸造

产品材质:铸造铝合金

产品及技术特点:

低压组芯翻转凝固工艺:力学性能高于国际同类产品标准10%以上

缸套预铸技术:实现缸套位置度精度、缸套贴合度均处于国际领先水平

实现了绿色铸造,VOC中酚醛类排放为0

具有产品设计、工艺开发、模具开发、产品试制、检验与验证、批量生产的全流程开发能力。

设计阶段采用计算机仿真模拟技术,保证工艺准确性;生产过程中,利用3D打印技术直接生产铸型,缩短模具设计及制造周期,铸件毛坯快速开发周期7-35天。